Закалка на прессе профилей из сплава АД31 (6060, 6063)

Прочность, контроль размеров и производительность являются тремя главными факторами, которые принимают во внимание при решении производить конкурентный алюминиевый профиль.

Алюминиевые сплавы группируются в две категории – термически неупрочняемые и термически упрочняемые. К термически неупрочняемым сплавам относят сплавы серии 1ххх, 3ххх и 5ххх, которые достигают своей полной прочности при последующей деформации при комнатной температуре. Термически упрочняемые сплавы – сплавы серий 2ххх, 4ххх, 6ххх и 7ххх – получают свою полную прочность за счет:

- закалки профилей от температуры на выходе из матрицы (состояние Т5);

- закалки профилей от температуры отдельного печного нагрева в специальных баках с водой (состояние Т6).

Алюминиевый сплав АД31 (6060, 6063)

Сплавы серии 6ххх имеют в качестве основного упрочняющего компонента частицы силицида магния Mg2Si. Растворимость частиц Mg2Si в твердом растворе алюминия с ростом температуры возрастает – при комнатной температуре она составляет 0,2 %, а в близи температуры плавления – 1,9 %. Содержание магния и кремния, которое обычно выражается в виде содержания Mg2Si, составляет 0,5-1,4 % для популярного сплава 6063 (он же – отечественный сплав АД31).

Полная прочность сплава 6063 (АД31) достигается, когда частицы Mg2Si имеют размер не более, чем 0,25 мкм. Эти частицы полностью теряют свой упрочняющий эффект, когда принимают размеры более 2,5 мкм. Поэтому, когда мы видим в структуре алюминиевого профиля частицы Mg2Si размером, скажем, 30 мкм, то его высокой прочности не может быть и речи.

Три стадии термического упрочнения на прессе

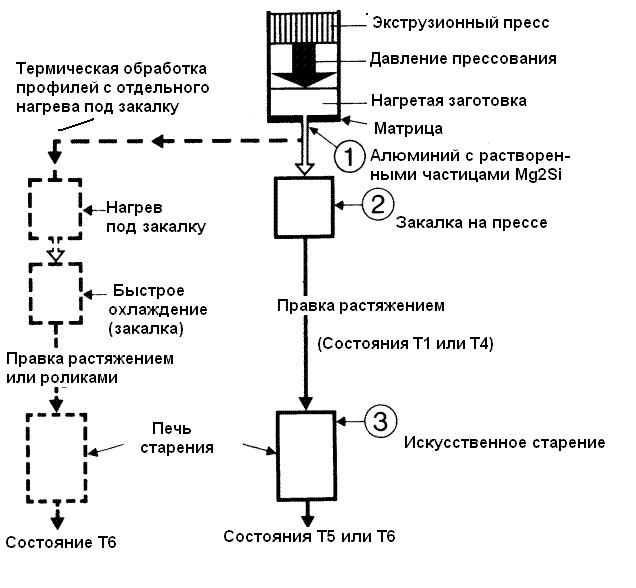

При обычном термическом упрочнении на прессе алюминиевый сплав 6063 получает свою полную прочность – состояние Т6 – в ходе трехступенчатого процесса термического упрочнения (рисунок 1):

1-я стадия: растворение частиц Mg2Si в заготовке до выхода из матрицы;

2-я стадия: закалка на прессе – фиксирование растворенного магния и кремния в твердом растворе;

3-я стадия: искусственное старение – равномерное выделение мельчайших частиц Мg2Si в объеме профиля.

Рисунок 1 – Три стадии термического упрочнения алюминиевых профилей на прессе

Cтадия 1 – растворение частиц Mg2Si в алюминии

Первая стадия термического упрочнения требует таких температурно-временных условий прессования, которые обеспечивают полное растворение всех частиц Mg2Si в твердом растворе алюминия на момент выхода профиля из матрицы.

Это может достигаться на прессе двумя путями:

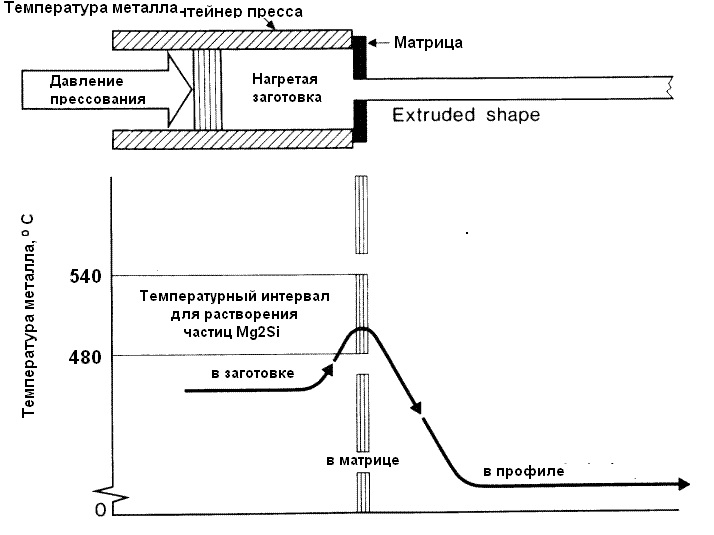

1) Нагрев заготовки до температуры не менее 500 ºС и выход профиля из матрицы при температуре не менее 500 ºС.

2) Нагрев заготовки до температуры 430-455 ºС и прессование с большой скоростью, чтобы получить температуру профиля на выходе из матрицы не менее 500 ºС (рисунок 2).

Рисунок 2 – Условия прессования сплава 6063 для оптимального сочетания производительности, прочности и качества поверхности

Второй вариант дает более высокую производительность без повреждения поверхности прессуемого профиля. Чтобы в полной мере применять этот вариант нужно иметь:

- достаточное усилие на пресс-штемпеле;

- достаточно высокую скорость прессования;

- достаточно высокое отношение прессования (вытяжку);

- должным образом гомогенизированную заготовку;

- возможность нагрева заготовки до температуры 425-455 °С за менее чем 20 минут.

Длительный нагрев заготовки, особенно в интервале температур 260-425 °С, приводит к потере прочности будущего профиля из-за укрупнения частиц Mg2Si, если заготовку затем перед прессованием не нагревают по крайней мере до 500 °С.

Стадия 2 – закалка на прессе

На второй стадии требуется охладить горячий прессованный, выходящий из матрицы, достаточно быстро до температуры, близкой к комнатной. Это необходимо чтобы задержать весь растворенный силицид магния (Mg2Si) в твердом растворе охлаждаемого профиля. Необходимая скорость охлаждения пропорциональна количеству Mg2Si, который содержится в сплаве серии 6ххх.

Для сплава 6063 (АД31), который с содержит 0,8 % Mg2Si, скорость охлаждения в интервале температур от 450 до 200 °С должна быть не менее 50-60 °С в минуту. Для сплава 6061 (АД33) с содержанием 1,4 % Mg2Si скорость охлаждения в том же интервале температур должна быть не менее 550 °С.

Это значит, что профиль из сплава 6063 может охлаждаться до температуры 200 °С в течение 4-5 минут, а у профиля из сплава 6061 (АД33) это должно происходить за 25-30 секунд.

Важность скорости охлаждения после прессования объясняется следующим образом. На выходе из матрицы весь силицид магния растворен в алюминии. В критическом интервале температур от 450 до 200 °С в этом алюминии возникает сильная склонность к бесконтрольному выделению в себе частиц Mg2Si. Если такое выделение происходит, то оно полностью исключает возможность полной закалки на прессе. Эту склонность к выделению обычно называют как «чувствительность к закалке» и она в основном зависит от содержания Mg2Si.

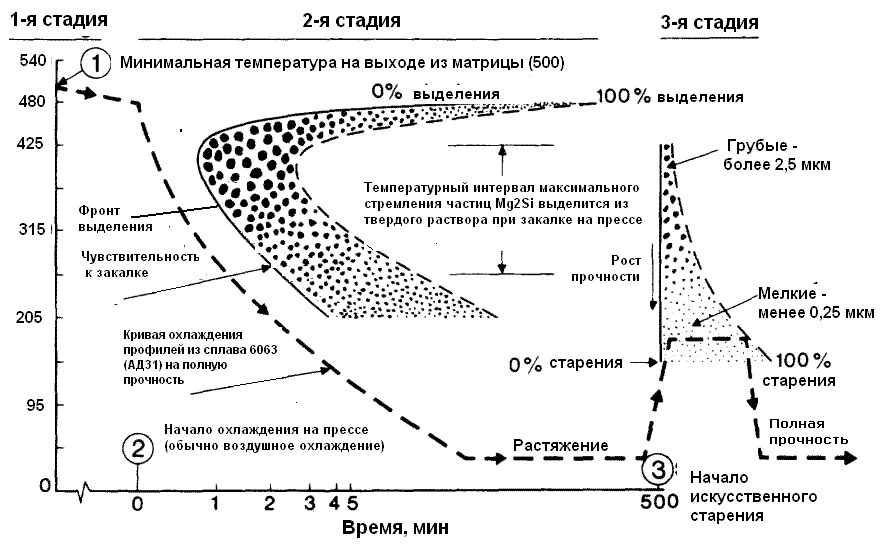

Рисунок 3 схематически показывает весь процесс термического упрочнения с закалкой на прессе алюминиевого сплава 6063 (АД31) и, в том числе – сущность чувствительности закалке.

Рисунок 3 – Схема термического упрочнения с закалкой на прессе сплава 6063 (АД31)

Область слева от фронта выделения Mg2Si показывает, что все частицы Mg2Si растворены в алюминии. Область справа от этого служит для указания относительных размеров и интенсивности выделившихся частиц Mg2Si.

Прессованный профиль, который получает полную закалку на прессе – проходит охлаждение, например, по пунктирной линии, получает состояние Т1 или Т4 по международной классификации. В этом состоянии профиль очень пластичен и может подвергаться, например, гибке на малые радиусы.

Стадия 3 – искусственное старение

Искусственное старение алюминиевых сплавов – это контролируемое ускоренное выделение мельчайших частиц Mg2Si с размерами около 0,25 мкм в профилях с состояниями Т1 и Т4. Оно достигается выдержкой профилей при повышенной температуре в течение нескольких часов. Для искусственного старения сплава 6063 обычно применяют выдержку при температуре 175-180 °С в течение 5-6 часов.

Искусственно состаренные профили обычно имеют состояние Т5 или Т6 и их прочность на 50 % выше чем в состояниях Т1 или Т4.

В печи старения задают строгий контроль температуры – ±3 °С. Это необходимо, чтобы обеспечить однородную прочность по всей садке профилей в печи.

Скорость охлаждения после искусственного старения для прочности алюминиевых профилей особого значения не имеет.

Источник: Carl V. Lynch, Aluminum Extrusion Technology Seminar, Chicago, 1969